Wie mit Metallpulver und Lasern Zahnlücken geschlossen werden

von Inga Meyenborg und Nils Petry

Gewollt ist der Verlust eines Zahnes selten… [Quelle: http://gph.is/13ZW2ps]

Ein unglücklicher Sturz mit dem Rad, ein Zusammenprall beim Sport oder betrunken über die eigenen Füße gestolpert: So ein Zahn geht einem manchmal schneller verloren als einem lieb ist.

Besonders wenn der Zahn nicht mehr geklebt werden kann oder sogar gar nicht mehr auffindbar ist, bleibt als letzte Möglichkeit nur der Zahnersatz. Doch so ganz genau passt der Ersatzzahn dann meistens nicht, da der Zahnarzt nur mit Einheitslösungen der Implantathersteller arbeiten kann.

Wäre es nicht praktisch, wenn der behandelnde Zahnarzt speziell für jedes Gebiss einen komplett individuellen Zahnersatz anfertigen könnte?

Genau das lässt sich schon heute mit dem sogenannten selektiven Laserschmelzen realisieren!

In unserem Artikel Töne aus dem 3D-Drucker haben wir die Grundlagen der additiven Fertigung erläutert. Doch wie beeinflusst diese Technologie unser aller Leben schon heute? Um diesem Gedanken nachzugehen, erklären wir in diesem Artikel, wie schon heute mit dem selektiven Laserschmelzen Zahnlücken geschlossen werden.

Das Verfahren

Beim selektiven Laserschmelzen handelt es sich um eine Verfahrensvariante der additiven Fertigung. Oft wird dieses Verfahren mit „SLM“ abgekürzt, was sich aus der englischen Übersetzung „Selective Laser Melting“ ergibt. Manchmal wird auch „LBM“ von „Laser Beam Melting“ verwendet. Beide Begriffe meinen das Gleiche, sie wurden nur von verschiedenen Anlagenherstellern eingeführt.

Es gibt eine Vielzahl von additiven Verfahren, die ständig weiterentwickelt werden. Sie alle basieren auf dem gleichen Prinzip:

Im ersten Schritt wird am Computer ein Bauteil erstellt. Dafür gibt es spezielle Softwareprogramme, sogenannte CAD-Programme. „CAD“ steht dabei für „Computer Aided Design“. Anstatt mit Papier und Bleistift wird hier die technische Zeichnung eines Bauteils direkt per Mausklick am Computer gezeichnet. Dieses Vorgehen ist in der Industrie schon lange etabliert. Nahezu alle Unternehmen erstellen ihre Produkte am Computer mit CAD-Programmen. Die Software gibt automatisch die Zeichnung des Bauteils für die Produktionsmitarbeiter aus, damit diese wissen, welche Fertigungsverfahren sie verwenden müssen und wie die Produktionsmaschinen einzustellen sind.

Bei additiven Verfahren wird das erstellte CAD-Modell des Bauteils virtuell in viele kleine Scheibchen aufgetrennt, ähnlich einem Brot, das mit einem Messer in viele dünne Brotscheiben geschnitten wird. Doch warum der Aufwand? Alle additiven Druckverfahren basieren darauf Material schichtweise aufzutragen und dadurch ein Bauteil zu generieren. Der Drucker braucht daher eine Information, wie die aktuell herzustellende Schicht aussieht. Diese Information erhält er aus dem zerstückelten CAD-Modell, welches auch Schnittmodell genannt wird.

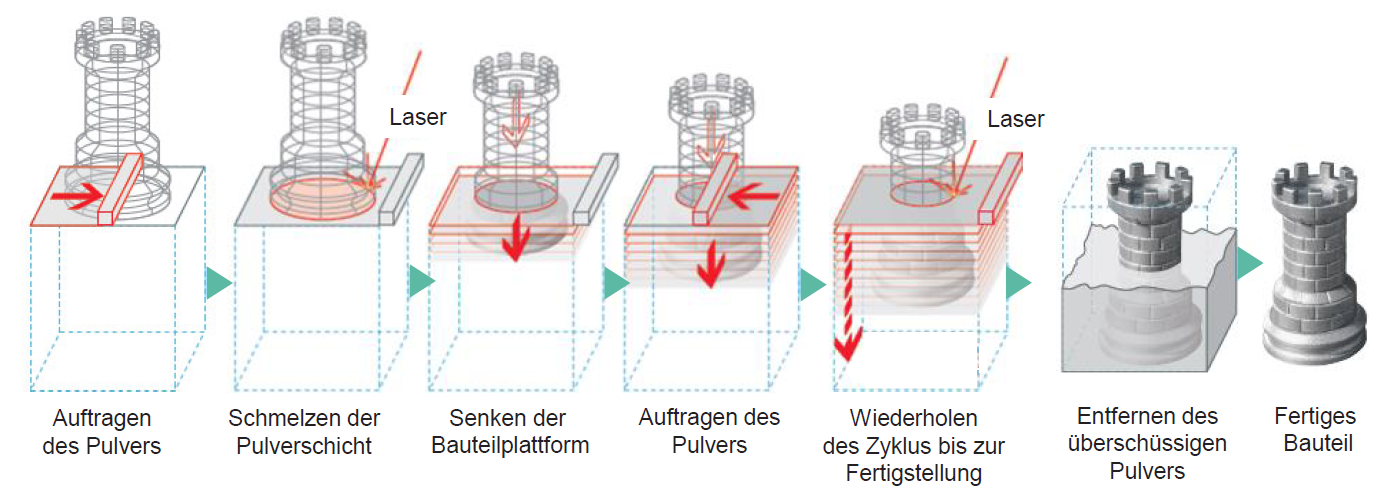

Die einzelnen additiven Verfahren unterscheiden sich in der Art, wie die Schicht aufgetragen wird und welche Materialien verwendet werden. Genau wie beim Pulver-Bindeverfahren werden beim SLM Bauteile aus Metallpulver hergestellt. Statt Klebstoff und einem anschließenden Sinterprozess kommt beim SLM jedoch ein Laser zum Einsatz. Durch diesen werden die Pulverpartikel an den gewünschten Stellen selektiv aufgeschmolzen und durch die anschließende Abkühlung miteinander verbunden. Die einzelnen Prozessschritte sind in Abbildung 2 dargestellt.

Abbildung 2: “Ich bau Dir ein Schloss…“: Durch schichtweises Aufschmelzen von Metallpulver wird ein Bauteil gedruckt. [Quelle: Fertigungsverfahren 5, F.Klocke, S.130]

Zunächst wird das Metallpulver auf der Bauteilplattform aufgetragen. Anschließend fährt ein Hochleistungslaser die Kontur des gewünschten Bauteils ab und schmilzt dort gezielt das Metallpulver auf. Die einzelnen Pulverkörnchen werden dabei kurzzeitig flüssig und vereinigen sich zu einer zusammenhängenden Schicht. Im nächsten Schritt wird die Bauteilplattform um die Dicke einer Pulverschicht abgesenkt und erneut eine Schicht Metallpulver aufgetragen. Dieses Vorgehen wiederholt sich, sodass Schicht für Schicht ein Bauteil entsteht. Das überschüssige Pulver kann nach der Abkühlung des Bauteils entfernt und nach einem Siebvorgang wiederverwendet werden.

Der Siebvorgang ist notwendig, um unerwünscht zusammengeschmolzene Partikel auszusortieren, da diese im nächsten Bauteil zu Fehlstellen führen würden. Während das Pulver kurzzeitig verflüssigt wird, kommt es immer mal wieder dazu, dass Spritzer dieser Metallschmelze aufgewirbelt werden und im umliegenden Pulver landen.

Zahnlücken schließen

Durch die schichtweise Produktion der Bauteile eröffnen sich für Ingenieur*innen neue Designmöglichkeiten. Es lassen sich deutlich kompliziertere Geometrien herstellen, als mit den konventionellen Verfahren. Außerdem ist es so leichter möglich, individuelle Bauteile herzustellen, da keine teuer und aufwendig gefertigte Form mehr nötig ist. So ergibt sich insbesondere im Bereich der Medizintechnik die Möglichkeit, Implantate und Prothesen, also „Ersatzteile“ des menschlichen Körpers wesentlich einfacher und besser herzustellen und so den Alltag für viele Menschen zu erleichtern.

Aber wie sieht es jetzt konkret aus, wenn der Zahn während der Partynacht verloren gegangen ist und die Zahnlücke am nächsten Morgen nicht mehr so cool und heroisch erscheint?

Dafür hat das Unternehmen BEGO GmbH aus Bremen (externer Link) revolutionäre Lösungen entwickelt. Das deutsche Dentalunternehmen sitzt im Technologiepark der Universität Bremen.

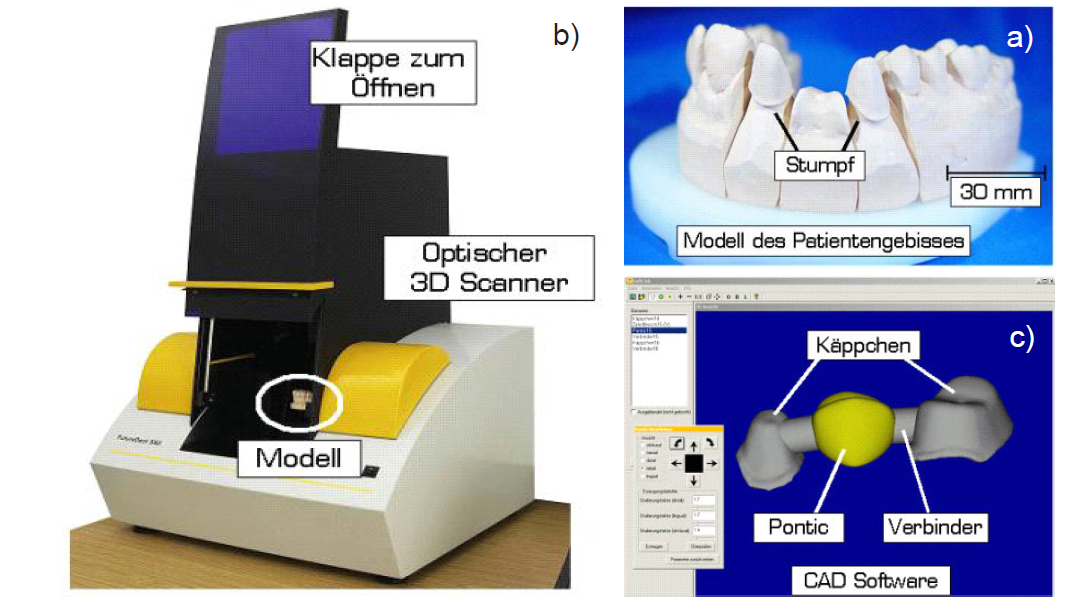

Die Zahnärztin oder der Zahntechniker erstellt ein Gipsmodell vom Gebisses der Patientin oder des Patienten. Dieses wird mittels eines optischen Scanners eingescannt und in ein 3D-CAD-Modell übertragen. Das Vorgehen ähnelt damit dem konventionellen Scannen und Drucken von Dokumenten.

Doch anstatt die Schrift zweidimensional zu scannen, werden hier die Bauteilinformationen aus allen drei Dimensionen eingelesen. In der CAD-Software sind viele mögliche Zahnimplantate hinterlegt. Das Programm schlägt einen Zahnersatz für die Lücke der zu behandelnden Person vor. Die Software berücksichtigt dabei die Besonderheiten vom Gebiss des Betroffenen wie beispielsweise Fehlstellungen, die Geometrie des Oberkiefers oder Nachbarzähne. Zusätzlich lässt sich das Modell nach Belieben anpassen. So kann die Zahnärztin oder der Zahntechniker auch aufgrund ihrer eigenen Erfahrungen das Modell verbessern. Dadurch wird eine optimale Passform des Implantats garantiert.

In Abbildung 3 ist der Prozess vom Gipsmodell (a), über das Einscannen (b) bis hin zur Erstellung der CAD-Datei des Zahnersatzes (c) dargestellt.

Abbildung 3: Lücken schließen: Der Weg vom Gipsmodell des Gebisses der zu behandelnden Person a) zum 3D Modell des Zahnimplantats c). [Quelle: Fertigungsverfahren 5, F.Klocke, S.149]

Das Modell des Implantats schickt die Zahnärztin oder der Zahntechniker an das ausführende Unternehmen, welche das komplette Implantat oder einzelne Teile mittels des SLM-Verfahren produziert. Die Zusammensetzungen der verwendeten Materialien werden speziell für die Anwendung als Implantat entwickelt, damit keine allergischen Reaktionen beim Menschen auftreten. Wenn gewünscht wird, dass sich der Zahn auch optisch an das Gebiss anpasst, wird er nach dem Druckprozess noch mit einem keramischen Material verblendet.

Das Beispiel macht anschaulich, wie die additive Fertigung und speziell das SLM-Verfahren die Herstellung von Implantaten revolutionieren können. Betroffenen Personen kann nun eine individuelle Lösung angeboten werden statt eines Implantats „von der Stange“.

Zukunftsvisionen

Wie wird es mit der additiven Fertigung weiter gehen? Wie wird sich dadurch unsere Zukunft verändern? Eine Vision ist das sogenannte „Distributed Manufacturing“. Dabei arbeiten Krankenhäuser mit den Herstellern von 3D-Druckern zusammen und produzieren Implantate und Prothesen mittels additiver Fertigung direkt im Krankenhaus. In Zukunft gibt es beim nächsten Besuch in der Notfallambulanz des Krankenhauses also wirklich diesen Satz zu hören: „Zahn verloren? Keine Sorge, ich druck’ Dir einen Neuen!“

Zahn mit hohem Wiedererkennungswert [Quelle: http://gph.is/2cw4Jnj]

Ich finde es super interessant. Laserbehandlungen finden also auch in der Zahnmedizin statt. Das hätte ich nicht gedacht.

Ich finde es sehr interessant, dass ein Zahnersatz mit dem LSM erstellt werden kann. Wird diese Art der Zahnherstellung denn auch schon verwendet? Ich bin sehr gespannt auf die kommende Zeit und die Errungenschaften der Zahntechnik.

Hallo. 😉

Danke für euren tollen Beitrag!

Ich habe zwar davon gehört, dass man sich neue Zähne plastisch in die perfekte Form machen lassen kann, aber ich hätte nicht gedacht, das man heutzutage schon mit einem 3D-Drucker ähnlichen Gerät aus etwas anderem als Plastik einen Zahn machen kann! Echt klasse!! Und euer Beitrag ist super verständlich!

Vielen Dank!

MVG Tom

Dass beim schichtweisen Aufbauen der Zahnimplantate kompliziertere Geometrien realisieren lassen, scheint einleuchtend. Wie weit verbreitet ist denn das selektive Laserschmelzen heute schon. Gibt es auch Nachteile gegenüber der konventionellen Herstellung von Implantaten?

Ich habe nicht gewusst, dass man den Zahnersatz 3D-drucken lassen kann. Es ist toll, dass die Materialien, die dafür verwendet werden, keine Allergie auslösen. Hoffentlich wird es eine günstige Alternative dem normalen Zahnersatz.

Ich bin zwar mit meinem bisherigen Implantat sehr zufrieden. Aber es ist natürlich sehr spannend, dass die Entwicklung in Richtung 3-D-Druck geht. Ich werde meinen Zahnarzt mal fragen, ob er sich auch mit selektivem Laserschmelzen auskennt.

Ob sich die 3 D Technik im Bereich Zahnersatz durchsetzt ist meiner Meinung nach fragwürdig. Ausschlaggebend wird die Qualität sein. Spannender Artikel und auch der Gedanke an Zahnersatz aus dem Drucker.

Egal welche Technik der Zahn erstellt wird, die Härte und Haltbarkeit entscheidet letztendlich.

Ich frage mich schon länger, was in Zukunft alles aus dem 3D-Drucker kommen wird. Ein Zahnimplantat scheint da ja wirklich sehr naheliegend. Danke für die interessante Beschreibung des Verfahrens. Das selektive Laserschmelzen hört sich vielversprechend an.

Die Zukunft ist also schon da, wenn Zähne gedruckt werden können. Es ist sehr spannend, dass Zahnimplantate individuell durch selektives Laserschmelzen möglich sind. Meine Schwester plant, im nächsten Jahr ein Implantat einsetzen zu lassen. Vielleicht ja dann schon 3D.

Schöner Beitrag, toll wie viele verschiedene Methoden es mittlerweile gibt um Zahnlücken zu schließen.

Bego nutzt aktuell eine Chrom Kobalt Legierung für die meisten Implantate.

Übrigens: SLM kann zwar coole Sachen machen aber Zähne putzen erspart jede Menge Ärger und sollte dem Ersetzen der Zähne vorgezogen werden

Was haltet ihr von Titan als Zahnersatz/Implantat? Unvorstellbar, man freut sich auf einen schönen Abend mit dem Partner, und er „erwischt“ Sie dabei, wie Sie ihre Zähne bürsten 😉 https://www.zahnarztgoldin.de/zahnimplantate-zuverlaessiger-zahnersatz/