von Maylin Homfeldt

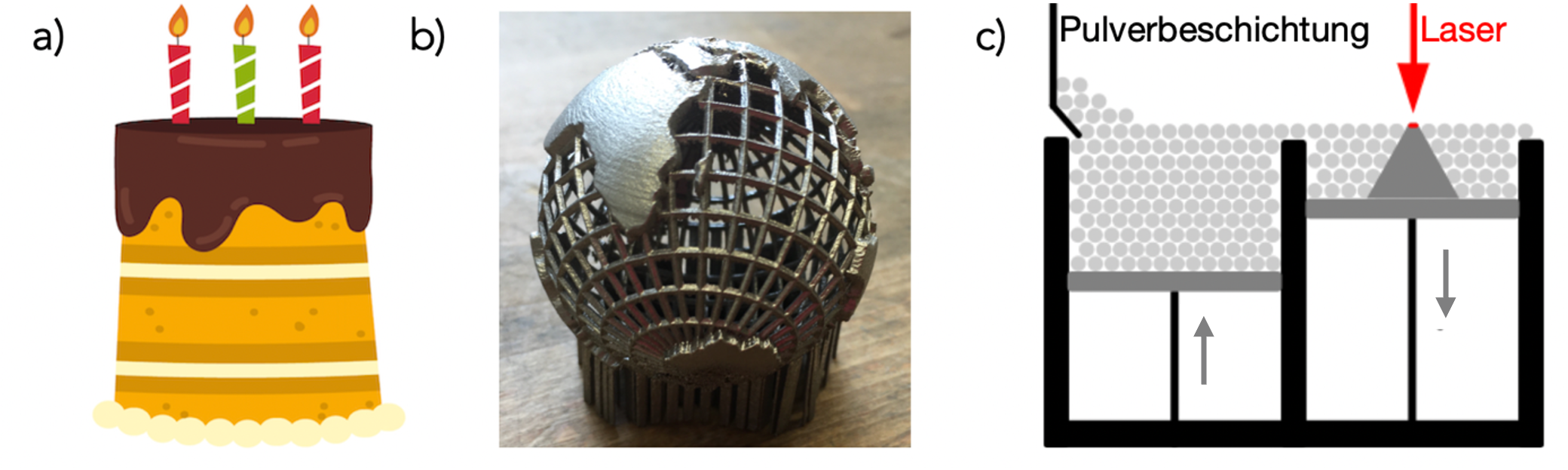

Abb. 1: Links ist eine geschichtete Torte, in der Mittel ein Metallbauteil aus dem 3D-Druck und rechts das Selektive Laserschmelzen (3D-Druck Prozess) dargestellt. © M. Homfeldt

Konditor*innen benutzen eine ganz ähnliche Methode wie 3D-Drucker – sie lassen die Torte in Schichten entstehen. Dabei stoßen sie auf Probleme, die auch beim 3D-Druck mit Metall aufkommen – die Schichten müssen gleichmäßig sein, um eine formschöne Torte oder ein maßgenaues Bauteil herzustellen. Darüber, wie die Gleichmäßigkeit der Schichten beim Metall-3D-Druck erreicht werden kann, gibt es neue Erkenntnisse aus der Wissenschaftskonditorei.

Die Torte

Einer leckeren mehrschichtigen Torte können nur wenige Desserts Konkurrenz machen. Ein Stück Köstlichkeit, das auch noch einfach lecker aussieht. Neben der äußeren Gestaltung ist auch der Anschnitt einer Torte ein Highlight. Die einzelnen Schichten im Innern werden dabei offengelegt. Wichtig ist hierbei, dass die Schichten über den gesamten Querschnitt der Torte gleichdick bleiben, um das beste optische und geschmackliche Ergebnis und eine stabile Statik zu erzielen. Wer sich selbst schon mal an der Herstellung einer geschichteten Torte versucht hat, wird mir sicher zustimmen, dass das gar nicht so einfach ist. Wenn sich die cremigen Schichten, welche zwischen den Kuchenböden liegen, nicht gleichmäßig verstreichen lassen, weil sie nicht fließfähig genug sind, kann das zu Problemen führen. Einige Teile der Torte haben so an einigen Stellen dann keine oder weniger Füllung als an anderen. In meinem Fall produzierte ich eher ungewollt eine Nachahmung des Schiefen Turms von Pisa, der durch die schief geschnittenen Böden und die unregelmäßig aufgetragenen Schichten der Creme sein eigenwilliges Äußeres erhalten hat.

Der Metall-3D-Druck

Gleichmäßige Schichten sind nicht nur bei Torten wichtig, sondern auch beim Selektiven Laserschmelzen (SLM), dass man auch Laser-Powder-Bed-Fusion (LPBF) nennt. Das selektive Laserschmelzen ist ein additiver Herstellungsprozess (3D-Druck Verfahren, bei dem Schichten eines Materials aufgebaut werden, um einen festen Gegenstand zu erzeugen), der aus Metallpulver ein Metallbauteil herstellt. Bei dem Verfahren wird aus einem Pulvervorrat mit einer Rolle eine dünne Pulverschicht in den Druckraum gestrichen. Ein Laserstrahl schmilzt dann den Werkstoff lokal auf, sodass das Metallpulver an den gewünschten Stellen verbunden wird. Anschließend wird der Druckraum um eine Schichtdicke nach unten verschoben und erneut eine Pulverschicht aufgetragen, sodass schichtweise das Bauteil aus zusammengeschmolzenem Metallpulver erstellt wird (siehe Abbildung 1).

Während des Prozesses ist die gleichmäßige Pulverschicht im Druckraum essenziell, ohne die ein Höhengewinn und Maßgenauigkeit beim gedruckten Bauteil nicht möglich sind. Nachdem alle Schichten durchfahren sind, wird das Bauteil vom überschüssigen Pulver befreit und wenn nötig noch nachbearbeitet.

Das Pulver muss fließen

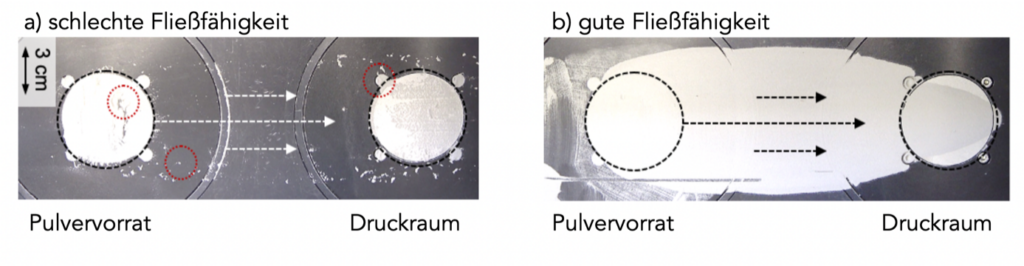

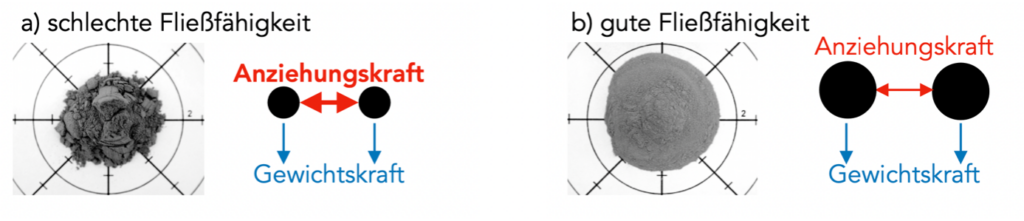

Wenn die Metallpulver nicht fließfähig genug sind, kann im schlechtesten Fall keine Pulverschicht im Druckraum aufgebaut werden und somit auch kein Bauteil hergestellt werden (siehe Abbildung 2). Die Fließfähigkeit ist bestimmt durch das Verhältnis von Anziehungs- und Gewichtskraft. Bei kleineren Partikeln überwiegt die Anziehungskraft die Gewichtskraft, was in einer schlechten Fließfähigkeit resultiert (siehe Abbildung 3). Dies kann gut mit nassem und trockenem Sand nachvollzogen werden. Der nasse Sand klebt aneinander, weil die Anziehungskräfte zwischen den einzelnen Sandkörnern durch vorhandene Flüssigkeitsbrücken sehr groß sind. Der trockene Sand besitzt geringere Anziehungskräfte, weil keine Flüssigkeitsbrücken vorhanden sind und ist somit fließfähiger.

Abb. 2: Darstellung eines Metallpulvers mit guter und schlechter Fließfähigkeit. Aus dem Materialvorrat wird eine Pulverschicht in den Druckraum gestrichen. Links ist schlecht fließendes Pulver und rechts gut fließendes dargestellt. © E. Gärtner & M. Homfeldt

Abb. 3: Fotos von gut und schlecht fließendem Metallpulver mit Schaubild der Anziehungskraft und Gewichtskraft bei guter und schlechter Fließfähigkeit. Bei den kleineren Partikeln überwiegt die Anziehungskraft (dickerer Pfeil) die Gewichtskraft, was in schlechter Fließfähigkeit resultiert. © E. Gärtner & M. Homfeldt

Herstellung des Metallpulvers

Bei der Herstellung des Metallpulvers für den 3D-Druck durch Gaszerstäubung (Zerteilen des flüssigen Metalls in kleine Tropfen in einem Gas) unter Inertgasatmosphäre (Inertgase = reaktionsträge Gase) entstehen Partikel unterschiedlicher Größe. Konventionell wird das produzierte Metallpulver aufwendig in verschiedene Fraktionen unterschiedlicher Partikelgrößen aufgeteilt. Dieser Prozess wird „Fraktionieren“ genannt. Fraktionen größerer Partikelgrößen (Partikel größer 20 μm) werden fürdie 3D-Herstellung von Bauteilen verwendet. Für die Fraktionen mit kleineren Partikelgrößen werden im besten Fall andere Verwendungsmöglichkeiten gefunden. Sie scheiden jedoch für das 3D-Druckverfahren aus, weil sie nicht fließfähig genug sind.

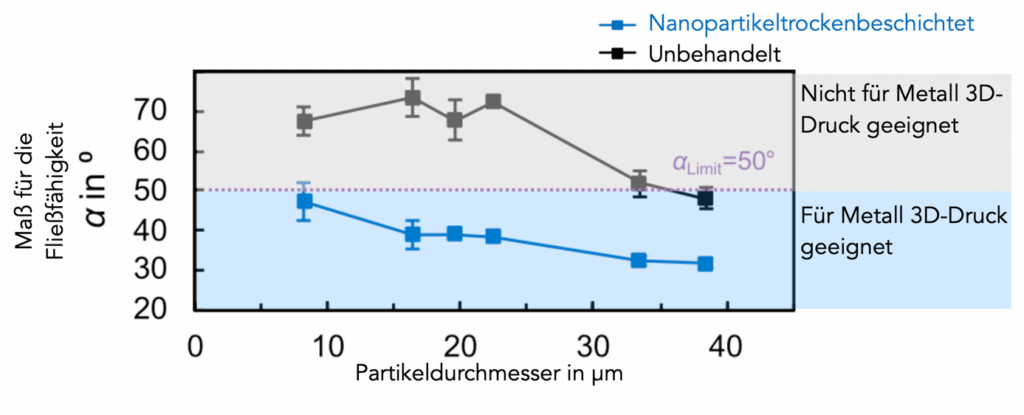

Die größeren Partikel eignen sich besser als die kleineren, da diese fließfähiger sind (siehe Abbildung 3 und 4). Die einzelnen Schichten für den 3D-Druckprozess lassen sich so besser herstellen (vergleiche Abbildung 2).

Es ist jedoch trotzdem möglich, Pulver mit kleineren Partikelgrößen zum „Drucken“ zu verwenden und somit die verwendete Menge des hergestellten Metallpulvers deutlich zu erhöhen. Dafür müssen die Metallpartikel allerdings speziell beschichtet werden. Das Forschungsteam um Eric Gärtner von der Uni Bremen hat das Verfahren der Trockenbeschichtung mit Nanopartikeln verwendet, um auch Metallpulver mit kleineren Partikeldurchmessern (< 20 μm) für den 3D-Druck nutzbar zu machen (siehe Abbildung 4). Diese sind durch die Nanopartikeltrockenbeschichtung fließfähiger. Dies ist auf die Reduktion der Anziehungskräfte zwischen den Metallpulverpartikeln durch Abstandserhöhung zurückzuführen. Mit dieser Art von Beschichtung kann eine größere Menge des hergestellten Metallpulvers verwendet und der Prozess der Fraktionierung weggelassen oder vereinfacht werden.

Abb. 4: Messung der Fließfähigkeitsverbesserung durch die Nanopartikeltrockenbeschichtung von Metallpulver für verschiedene Partikeldurchmesser. Ohne Nanopartikeltrockenbeschichtung (graue Punkte) nimmt die Fließfähigkeit des Metallpulvers erst für die größte getestete Partikelgröße stark genug ab, sodass es für den Druck geeignet ist. Mit Beschichtung (blaue Punkte) sind alle getesteten Partikelgrößen geeignet. Verändert nach [1].

Funktionsweise der Nanopartikeltrockenbeschichtung

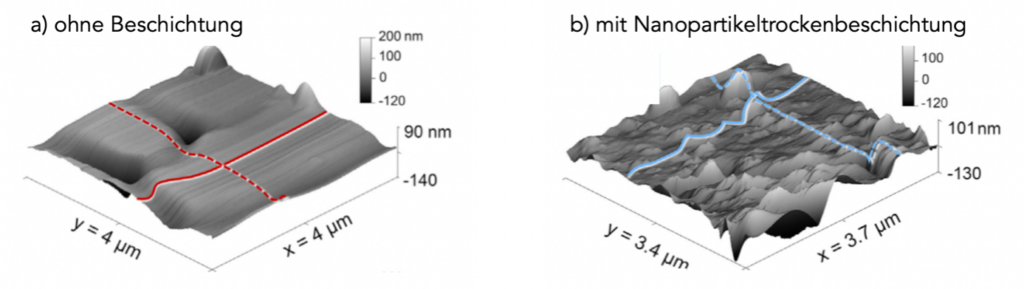

Durch die adhäsiven (haftend, ohne mit der Klebefläche zu verschmelzen) Nanopartikel werden die wirkenden Kräfte zwischen den Partikeln reduziert, indem eine künstliche Oberflächenrauheit erschaffen wird (siehe Abbildung 5). Durch die erhöhte Oberflächenrauheit werden die Anziehungskräfte verringert, da der Abstand zwischen den einzelnen Partikeln vergrößert wird. Die einzelnen Partikel halten also nicht mehr so stark zusammen, was die Fließfähigkeit verbessert. Das Phänomen der Fließfähigkeitsverbesserung ist auf die Größe der Nanopartikel und nicht auf das Material, aus dem sie bestehen, zurückzuführen. Das Material der Nanopartikel kann somit passend zum verwendeten Metallpulver gewählt werden. Diese Materialfreiheit ist entscheidend für die Funktion des gedruckten Bauteils.

Abb. 5: Abbildung 5a) zeigt die Oberfläche eines nicht beschichteten Metallpulverpartikels. Die Abbildung 5b) hingegen zeigt die Oberfläche einer Nanopartikeltrockenbeschichtung. Verändert nach [1].

Interesse am Thema geweckt?

Detaillierte Inhalte zum Thema Metall 3-D-Druck könnt Ihr euch beim Leibniz-Institut für Werkstofforientierte Technologien – IWT [2] anlesen. Einen tieferen Einblick in die Thematik der Nanopartikeltrockenbeschichtung für den Metall 3-D-Druck gewährt euch das Paper von Eric Gärtner et al., das Basis dieses Artikels ist.

Quellen

[1] E. Gärtner, H. Y. Jung, N. J. Peter, G. Dehm, E. A. Jägle, V. Uhlenwinkel, and L. Mädler. Reducing cohesion of metal powders for additive manufacturing by nanoparticle dry-coating. Powder Technology, 379:585–595, 2021.

[2] IWT Bremen Website https://www.iwt-bremen.de/de/home

Abb. 1a: https://de.freepik.com/vektoren-kostenlos/geburtstagstorte-eingestellt_3707565.htm#page=1&query=geburtstagstorte&position=4

<a href=’https://de.freepik.com/vektoren/geburtstag‘>Geburtstag Vektor erstellt von freepik – de.freepik.com</a>

Abb. 3: verändert nach [1]

Abb. 4: verändert nach [1]

Sehr schöner Vergleich, gut nachzuvollziehen.