von Inga Meyenborg

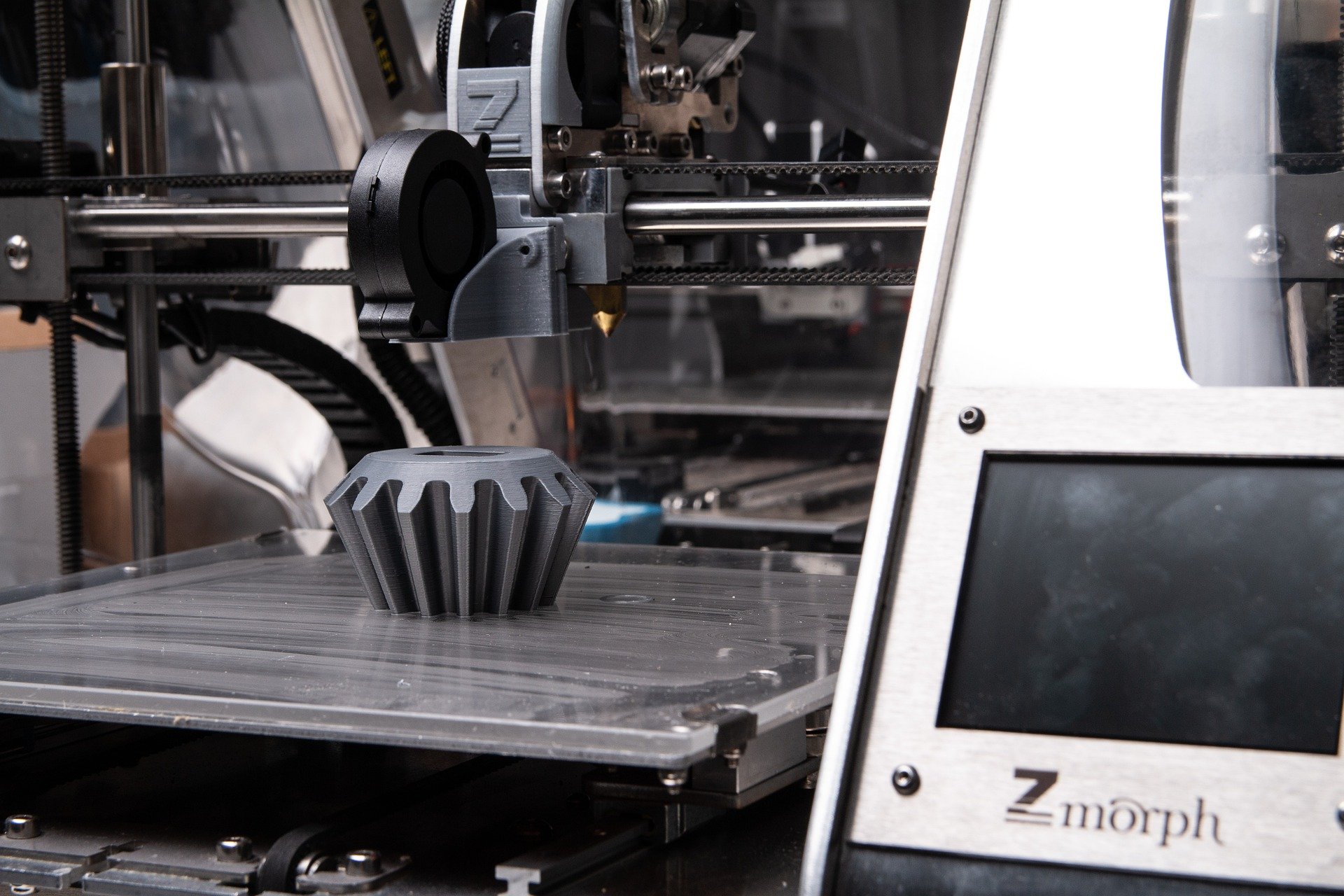

Abb.: Copyright © ZMorph3D 2019 / Pixabay

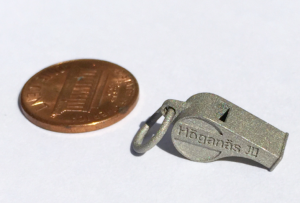

Das Foto einer Trillerpfeife kann sich jeder mit einem klassischen Tintenstrahldrucker zuhause ausdrucken. Doch Töne lassen sich diesem Abbild nicht entlocken. Das bleibt alleine der eigenen Phantasie überlassen. Um ein dreidimensionales, funktionstüchtiges Produkt zu erstellen, wird ein anderer Druckprozess benötigt.

Auch wer sich nicht mit Ingenieurwissenschaften und Fertigungstechniken beschäftigt, hat vermutlich schon mal etwas von „3D-Drucken“ oder dem englischen Synonym „3D-Printing“ gehört oder gelesen. Doch was genau bedeutet eigentlich „3D-Drucken“?

In der Fachsprache ist damit die additive Fertigung gemeint. Diese steht im Kontrast zur konventionellen Fertigung. Bei der konventionellen Herstellung von Bauteilen wird Material umgeformt oder abgetragen. So kann zum Beispiel aus einem flachen Blech eine Edelstahlpfanne geformt oder aus einem massiven Metallblock ein Zahnrad gefräst werden. Bei den additiven Verfahren dreht sich dieses Prinzip um: Der Werkstoff wird schichtweise aufgebaut. Es wird von Anfang an nur dort Material aufgetragen, wo es auch nötig ist. Dieses Fertigungsprinzip beruht darauf, dass der zu erzeugende Körper gedanklich in dünne Schichten geschnitten wird. Vorstellen kann man sich das anhand eines wie in Abbildung 1 abgebildeten Skulptur-Puzzles, bei dem eine Figur durch Übereinanderstapeln von vielen einzelnen, etwa 1,5 mm dicken Scheiben erzeugt wird.

Abb. 1: Skulpturen Puzzle von Hasbro [1]

Additive Verfahren automatisieren diesen Vorgang. Sie erzeugen die Einzelschichten und fügen sie computergesteuert in der richtigen Reihenfolge aufeinander. Es wird somit nur noch eine Computerdatei benötigt, die die Informationen zu der gewünschten Form bereitstellt. Die Erzeugung dieser Computerdateien ist in der Industrie schon lange etabliert. Für den Schichtaufbau existieren verschiedene additive Fertigungsverfahren, die sich nach ihren physikalischen Prinzipien zur Erzeugung der einzelnen Schichten unterscheiden. Eine Einteilung grenzt die Verfahren zum Beispiel anhand des Aggregatzustands des Ausgangsmaterials ab. So können die Schichten aus einem flüssigen Material, wie einem Harz, oder aus einem festen Material, wie einem Pulver, entstehen.

Im allgemeinen Sprachgebrauch wird das Schlagwort „3D-Drucken“ als Oberbegriff für alle additiven Fertigungsverfahren verwendet. Unter Betrachtung der aktuellen Begriffsnormierung ist dies jedoch aus fachlich-systematischer Sicht nicht korrekt [1]. Vielmehr handelt es sich dabei tatsächlich nur um eines von vielen Verfahren, nämlich das Pulver-Bindeverfahren.

Dieses Verfahren wurde erstmals 1993 in einem Patent des Massachusetts Institute of Technology erwähnt. Das Grundprinzip des Pulver-Bindeverfahrens, welches auch unter dem Namen Binder-Jetting bekannt ist, ähnelt dem Vorgehen von herkömmlichen 2D-Druckern, wie beispielsweise dem klassischen Tintenstrahldrucker. Daher wurde in dem Patent die Bezeichnung Three-Dimensional Printing (3D-Drucken) für das Pulver-Bindeverfahren eingeführt.

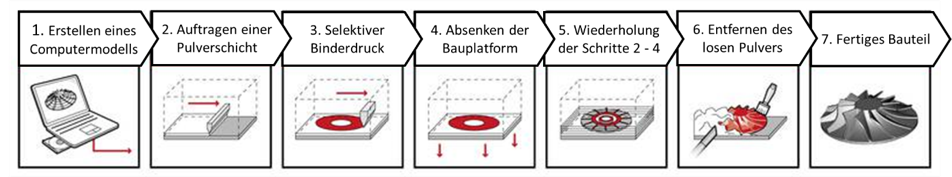

Statt Tinte wird beim Pulver-Bindeverfahren ein flüssiges Bindemittel, eine Art Kleber, verwendet. Dieser wird nicht auf Papier, sondern auf eine dünne Pulverschicht aufgedruckt. So verkleben die Pulverteilchen an den gewünschten Stellen. Nachdem der Kleber durch eine Lampe getrocknet wurde, wird eine neue Pulverschicht aufgetragen und die nächste Kleberschicht gedruckt. Das gedanklich in Scheiben geschnittene Bauteil wird so Schicht für Schicht aufgebaut. Am Ende kann das überflüssige Pulver mit einem Staubsauger oder Pinsel entfernt werden. Abbildung 2 stellt den Prozess des Pulver-Bindeverfahrens in 7 Schritten dar.

Abb. 2: Arbeitsschritte des Binder Jettings (verändert nach [2])

Mit dem Pulver-Bindeverfahren ist es möglich, eine große Vielfalt an Materialien zu verarbeiten. Wichtig ist, dass die Eigenschaften des Bindemittels auf das Pulver abgestimmt sind. Daher gibt es eine weit gefächerte Auswahl von Materialien, wie z.B. Sand, Metallpulver oder sogar Lebensmittel. Bei vielen Materialien reicht die Festigkeit des Bauteils durch den getrockneten Binder aus. Bei Metallpulvern ist aufgrund der Materialbeschaffenheit nach der Fertigstellung des Bauteils jedoch noch ein weiterer Prozessschritt nötig: Beim sogenannten Sintern wird das Bauteil auf eine Temperatur erwärmt, die zwischen 2/3 bis 4/5 seiner Schmelztemperatur liegt. Bei Eisenwerkstoffen liegt die Temperatur im Sinterofen beispielsweise bei um die 1200 °C. So können sich die Metallpulverteilchen miteinander verbinden, das Bauteil aber weiterhin seine Form behalten.

Mit diesem Prozess ist es dann auch möglich, ein funktionstüchtiges Produkt zu generieren. Abbildung 3 zeigt eine mit dem Pulver-Bindeverfahren in einem Stück hergestellte einsatzfähige Trillerpfeife. Der Ring und die nicht sichtbare, tonerzeugende Kugel im Inneren sind schon während des Druckprozesses an der richtigen Stelle generiert worden, und mussten nicht im Nachhinein montiert werden. Durch den Größenvergleich zum US Penny zeigt sich, wie präzise die Fertigung erfolgen kann.

Abbildung 3: Trillerpfeife aus Metallpulver, hergestellt in einem Stück mit dem Pulver-Bindeverfahren, zum Größenvergleich ein US Penny [3]

Abbildung 3: Trillerpfeife aus Metallpulver, hergestellt in einem Stück mit dem Pulver-Bindeverfahren, zum Größenvergleich ein US Penny [3]

Das Schlagwort „3D-Druck“ wird sich vermutlich weiterhin im allgemeinen Sprachgebrauch als Oberbegriff für alle additiven Fertigungsprozesse durchsetzen. Trotzdem bleibt festzuhalten, dass es sich dabei genaugenommen nur um das Pulver-Bindeverfahren handelt. Mit diesem Verfahren ist es nicht nur möglich ein Abbild, sondern aus vielen einzelnen Metallpulverschichten zum Beispiel ein kleines funktionsfähiges Instrument entstehen kann.

Wer sich weitergehend für das Thema interessiert, der findet insbesondere im Standardwerk „Additive Fertigungsverfahren – Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion“ von Andreas Gebhardt aus dem Hanser Verlag anschauliche Informationen zu den einzelnen Verfahren.

An der Universität Bremen findet Forschung zum Pulver-Bindeverfahren beispielsweise am Fraunhofer IFAM statt [4].

Referenzen:

[1] Verein Deutscher Ingenieure, „VDI-Richtlinie: VDI 3405 Additive Fertigungsverfahren – Grundlagen, Begriffe, Verfahrensbeschreibungen“. Dez-2014.

[1] A. Gebhardt, Generative Fertigungsverfahren: additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion, 5., Neu bearbeitete und erweiterte Auflage. München: Hanser, 2016.

[2] Davidvx, English: 3D-Printingprocess. 2015.

[3] Fabbaloo, „Who Is Höganäs and How Did They Make This Amazing Metal 3D Printer?“, Fabbaloo. [Online]. Verfügbar unter: http://www.fabbaloo.com/blog/2016/7/7/who-is-hgans-and-how-did-they-make-this-amazing-metal-3d-printer. [Zugegriffen: 07-Feb-2018].

[4] „Additive Manufacturing – Fraunhofer IFAM“, Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM. [Online]. Verfügbar unter: https://www.ifam.fraunhofer.de/de/Forschung/additive_manufacturing.html. [Zugegriffen: 14-Feb-2018].

Titelbild: Pixabay, Copyright © ZMorph3D 2019, URL: https://pixabay.com/de/photos/drucker-technologie-3d-drucker-4348150/ [letzter Aufruf: 28. Nov 2021]

Danke für diesen tollen Blog. Macht weiter so.

Das Pharao Puzzle ist sehr anschaulich! Wußte garnicht, dass es sowas gibt.

Mit preiswerten FDM 3D Druckern lassen sich auch Instrumente herstellen. Einfach mal bei YouTube z.B. nach „3d printed musical instruments“ suchen. Somit können das auch „Normalos“ tun. Geräte zum Sintern oder 3DP-Maschinen sind dagegen doch (noch) etwas zu teuer.